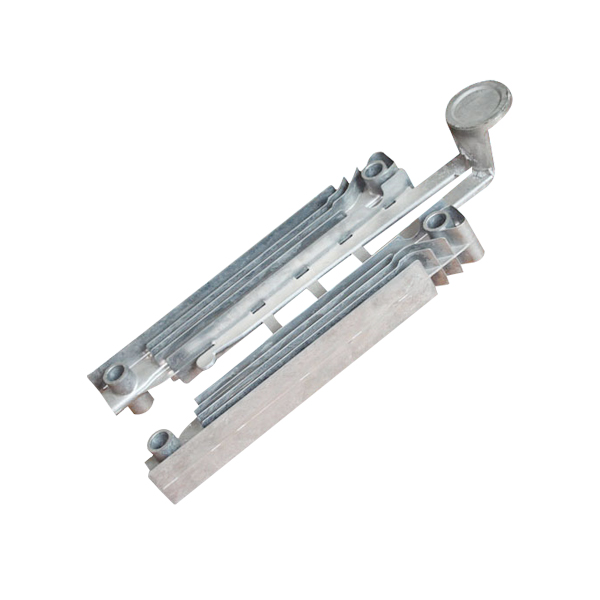

ყველა სახის ODM ალუმინის ჩამოსხმის ნაწილები A380 ADC12

ipad-ის რეგულირებადი სადგამი, ტაბლეტის სადგამის დამჭერები.

გთხოვთ, იხილოთ ჩვენი სხვა პროდუქტები, ისინი ყველა მორგებული ნაწილებია, რომლებიც ჩვენ ვამზადებთ კვერებს და ვამზადებთ პროდუქტებს მომხმარებლებისთვის. ყველა ჩამოსხმის ნაწილის დამზადება შესაძლებელია ჩვენს მიერ OEM-ით, როგორც მომხმარებელს სჭირდება.

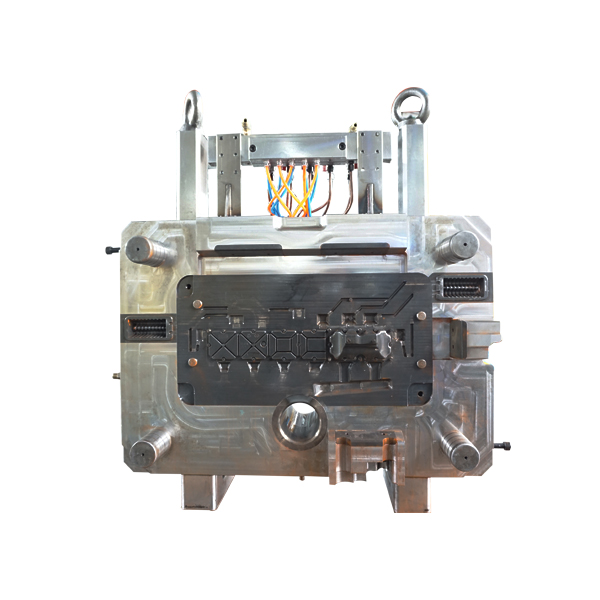

FANGCHEN-ს ჰყავს პროფესიონალური და უფროსი ჩამოსხმის ინჟინერიის გუნდი, რომელიც უზრუნველყოფს მომხმარებლისთვის ფორმირების ოპტიმალურ გადაწყვეტას მათი მოთხოვნების საფუძველზე, რათა უზრუნველყოს პროდუქციის ხარისხი და გამძლეობა. ჩვენ ვამზადებთ კვერებს MEGAMA Flow სისტემით. და მას შემდეგ, რაც სიმულაციის შედეგი მიიღება უპრობლემოდ, ჩვენ მივდივართ დიზაინის დიზაინზე.

ჩვენ ვაკეთებთ კასტინგს ჩვენი 200T-1250T აპარატის გამოყენებით. ჩვენ შეგვიძლია მასიურად ვაწარმოოთ ნაწილები თხელი კედლის სისქით 1.0მმ. ჩვენ დაგროვილი გვაქვს მდიდარი გამოცდილება შიდა ფორიანობისა და ჰაერის შებოჭილობის კონტროლის სქელი კედლით ჩამოსხმის ნაწილებში.

ჩვენ ვიყენებთ საერთო მასალებს: ADC12, A380 და A360. სხვა მასალები ასევე შეიძლება მორგებული იყოს კლიენტის მოთხოვნების შესაბამისად. ჩვენ გვყავს მასალების სტაბილური მიმწოდებელი შანხაიში და ჯიანგსუს პროვინციაში. ყოველ ჯერზე, როდესაც მასალა შედის ჩვენს ქარხანაში, ჩვენ ვაწარმოებთ მატერიალური ელემენტების შემოწმებას და დავტოვებთ ჩანაწერს მომავალი კვალისთვის.

ჩვენი ნაბიჯი მომხმარებლისთვის ნაწილების დასამზადებლად შემდეგია:

1-მიიღეთ მორგებული ნახაზის დადასტურება

2-დაიწყეთ სამაჯურის დიზაინი

3-გააკეთეთ კვარცხლბეკი იმავდროულად გააანალიზეთ ზედაპირის დამუშავებაზე

4 - სიკვდილის შემდეგ, მზად არის ბილიკი

5-მიიღეთ ნიმუშები და გააკეთეთ CMM ინსპექტირება მორგებული ნახაზის შემდეგ

6-CMM მოხსენების „მწვანე შუქის“ შემდეგ, გაგზავნეთ ნიმუშები მომხმარებლის ბოლოს შესამოწმებლად

7-მას შემდეგ, რაც მომხმარებელი დაადასტურებს საბოლოო ნაწილებს, ჩვენ გავაკეთებთ ბილიკის წარმოებას, როგორც 100-1000 პირველი შეკვეთისთვის

8-მას შემდეგ, რაც მომხმარებელი დაადასტურებს ბილიკის წარმოებას, ჩვენ მივყვებით მომხმარებლის შეკვეთას მომავალი პროდუქტისთვის

ფანგჩენის მუშები მკაცრად მიჰყვებიან ნაბიჯებს, ყოველი ნაბიჯი შეიძლება იყოს ბილიკი, თუ რაიმე პრობლემა აღმოჩნდება პროდუქტზე, ჩვენ შეგვიძლია გავარკვიოთ პრობლემა და მოვაგვაროთ პრობლემა მოკლე დროში. და გპირდებით, რომ მოგცემთ საუკეთესო გადაწყვეტილებებს ქასთინგებისთვის, რომელთა გაკეთებაც გსურთ ყველა სახის სფეროში.

რა კომპონენტებისგან შედგება კასტინგი?

ამ პროცესის ექვსი ეტაპია:

მოათავსეთ ნიმუში ქვიშაში ფორმის შესაქმნელად.

დიზაინი და ქვიშა ჩართულია ჩამოსხმის სისტემაში.

ამოიღეთ ნიმუში.

შეავსეთ ღრუ გამდნარი ლითონისგან.

ლითონი გაცივდეს.

გატეხეთ ქვიშის ფორმა და ამოიღეთ ჩამოსხმა.

ალუმინის ჩამოსხმის ერთ-ერთი ტიპიური მეთოდია მდნარი ალუმინის ჩასხმა ფოლადის ყალიბში, რომელიც დამუშავებულია სიზუსტით, რათა დარწმუნდეს, რომ ჩამოსხმის ნაწილს ექნება განსაკუთრებულად გლუვი და დახვეწილი ზედაპირი. ეს კონკრეტული პროცესი არის ალუმინის ჩამოსხმის წარმოებისთვის გამოყენებული რამდენიმე მეთოდიდან, რომელთაგან თითოეული გამოიყენება კონკრეტული ტიპის ნაწილების შესაქმნელად.

ჩამოსხმის პროცესების ცვალებადობა არის ჩამოსხმის ტიპი, რომელიც შეიძლება მუდმივად დამზადდეს ფოლადისგან ან დროებით დამზადდეს არალითონური მასალისგან. ჩამოსხმის თითოეულ ტიპს აქვს თავისი სარგებელი და დამოკიდებულია მათ საიმედოობაზე და პროდუქტის ხარისხზე.

ალუმინის ჩამოსხმის პროცესის განხილვის მიზნით, აუცილებელია შეისწავლოს თითოეული განსხვავებული განსხვავებული მეთოდი და როგორ გამოიყენება ისინი, რადგან არ არსებობს მხოლოდ ერთი პროცესი. მიუხედავად იმისა, რომ არიან მწარმოებლები, რომლებიც სპეციალიზირებულნი არიან ერთ ან რამდენიმე მეთოდში, ბევრი მწარმოებელი მომხმარებელს სთავაზობს არჩევანს, თუ რომელ პროცესს ანიჭებენ უპირატესობას.

ალუმინის ჩამოსხმის პროცესი

მუდმივი ჩამოსხმა

ალუმინის მუდმივი ყალიბის ჩამოსხმის ხარჯების უმეტესი ნაწილი არის ყალიბის დამუშავება და ფორმირება, რომელიც ჩვეულებრივ მზადდება ნაცრისფერი რკინისგან ან ფოლადისგან. ყალიბი ყალიბდება დაპროექტებული ნაწილის გეომეტრიულ ფორმაში, ნაწილის სპეციფიკაციებითა და ფორმით დაყოფილი ორ ნაწილად. ინექციის პროცესში, ფორმის ნახევრები მჭიდროდ არის დალუქული ისე, რომ არ იყოს ჰაერი ან დამაბინძურებლები. ყალიბი თბება გამდნარი ალუმინის ჩამოსხმის წინ, რომლის ჩაყრა ან ინექცია შესაძლებელია.

პროცესის დასრულებისას ყალიბს ეძლევა გაცივება, რათა ალუმინის ნაწილი გამაგრდეს. გაციების შემდეგ ნაწილი სწრაფად იხსნება ფორმიდან, რათა თავიდან აიცილოს დეფექტების წარმოქმნა.